یکی از انواع آسفالت ، بتن آسفالتی نام دارد که با استفاده از مصالح شکسته با دانه بندی پیوسته و قیر خالص با درجه نفوذ بین ۶۰ الی ۱۰۰ تهیه می شود.

جهت تولید بتن آسفالتی و طرح آسفالت روشهای گوناگونی وجود دارد که در این میان سه روش زیر که متداولترند را می توان برشمرد:

• روش مارشال

• روش هابر فیلد

• روش ویم ( ژیراتوری )

آزمایش مارشال قیر

هر سه روش فوق عملا نتایجی رضایت بخش داشته اند ولی آنچه در ایران بیشتر شناخته شده و کاربردی تر به نظر می آید روش مارشال است. روش هابر فیلد بیشتر در طرح بتن های آسفالتی با دانه بندی نسبتا ریز مانند شیت آسفالت که در آن مصالح ۱۰۰ در صد از الک نمره ۴ رد می شوند کاربرد دارد. در روش ویم عمل کوبیدن نمونه های آسفالت همراه با مالش انجام می گیرد و اندازه بزرگترین دانه های آسفالت همچون روش مارشال یک اینچ می باشد. روش مارشال نیز نخستین بار توسط مهندسی به نام بروس مارشال ارائه گردید و بعد ها نیز تغییرات زیادی در آن ایجاد شد تا اینکه به صورت کنونی تبدیل شد. این روش به طور مفصل در استاندارد ASTM D1559 شرح داده شده است.

آزمایش مارشال بر روی نمونه های استوانه ای به قطر ۴ اینچ ( ۱۰ سانتی متر ) و ارتفاع ۲٫۵ اینچ ( ۶٫۲۵ سانتی متر ) انجام می شود. عمل تراکم نمونه آسفالت ساخته شده با چکش ۱۰ پوندی (۴٫۵ کیلوگرمی ) و ازتفاع سقوط چکش ۴۵ سانتی متری صورت می پذیرد. تعداد ضربات نیز بسته به میزان ترافیک طرح مسیر مورد نظر ف متفاوت می باشد.

هدف آزمایش:

هدف از انجام آزمایش عبارت است از: پیدا کردن رابطه بین تراکم و درصد قیر ، به دست آوردن رابطه بین وزن مخصوص و درصد قیر و همچنین رابطه بین درصد قیر و فضای خالی ، مقاومت فشاری و رسم منحنی های مربوطه.

وسایل آزمایش:

• چکش مارشال

• قالب های مارشال (مولد)

• مخلوط کن

• قیر مذاب

• دماسنج

• ترازو و وزنه های مختلف

• ۲ عدد کاردک

• روغن

• دستکش نسوز

روش انجام آزمایش:

نمونه هایی قبلا دانه بندی نمودیم را در آون ریخته و به مدت ۲۴ ساعت در گرمچال قرار می دهیم به طوری دمای آن به حدود ۱۷۰-۱۶۰ درجه سانتیگراد برسد و رطوبت سنگدانه ها گرفته شود. لازم به یادآوری است که نمونه های دانه بندی شده ما همگی دارای وزن ۱۲۰۰ گرم و دانه بندی کاملا یکسان می باشند؛ علت این امر آن است که ما بتوانیم تاثیر این دو عامل را در آزمایش حذف نماییم. تعداد این نمونه ها باید ۲۱ عدد باشد که ۳ عدد از آنها به عنوان ذخیره تهیه می شوند و در صورتی که حین ساخت نمونه آسفالت خطایی صورت گرفت ، مورد استفاده قرار می گیرند. بنابراین باید ۱۸ نمونه آسفالتی ساخته شود.

این ۱۸ نمونه به ۶ گروه ۳ تایی تقسیم خواهند شد که هر گروه دارای درصد قیر یکسانی است. مقادیر درصد قیری که به سنگدانه افزوده خواهد شد به قرار زیر است:

۴٫۰ ، ۴٫۵ ، ۵٫۰، ۵٫۵ ، ۶٫۰ ، ۶٫۵

جهت شروع فرایند آزمایش ، ابتدا یک عدد قالب را با تمام ضمایمش در گرمچال قرار می دهیم تا با سنگدانه ها هم دما شود و همزمان یک آون را از گرمچال بیرون آورده و درون ظرف مخلوط کن می ریزیم و ظرف روی ترازویی قرار می دهیم که هم وزن در کفه مقابل ترازو ، وزنه وجود دارد.

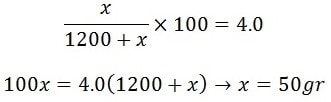

از فرمول مقابل درصد وزنی قیر لازم را محاسبه می نماییم:

فرمول درصد وزنی قیر

به یاد داشته باشید که رابطه بالا را برای هر گروه مساوی با درصد قیر مربوط به آن گروه قرار خواهیم داد. در کفه ای که وزنه ها قرار دارند ۵۰ گرم وزنه اضافه می کنیم و سپس قیر مذاب را به آرامی در ظرف مخلوط کن می ریزیم . این کار را تا زمانی ادامه می دهیم که نشانه دو کفه روبروی هم بایستند و وزن دو کفه برابر شود. در اینجا یادآور می شویم که نباید دمای قیر بیش از ۱۳۷ درجه سانتیگراد باشد زیرا در دمای بالای ۱۳۷ درجه مشخصات قیر تغییر خواهد کرد. بنابراین سعی نمایید دمای قیر در حدود ۱۳۷-۱۳۰ درجه سانتیگراد باشد.

آزمایش فرمول درصد وزنی قیر

به وسیله کاردک ها سنگدانه ها را با قیر ریخته شده مخلوط می کنیم و سپس برای مخلوط شدن کامل در دستگاه مخلوط کن قرار می دهیم . برای آنکه در حین مخلوط شدن ، دمای مخلوط کاهش نیابد باید گرمکن مخصوص را زیر کاسه مخلوط کن قرار دهیم. مدت ۵ دقیقه عمل مخلوط کردن را ادامه می دهیم اما باید توجه نمود که زمان مناسب برای قطع نمودن عمل همزدن توسط خود فرد آزمایشگر تعیین می شود؛ بدین صورت که باید تمامی سنگدانه ها به قیر آغشته شده باشند و سنگدانه ای خشک و به اصطلاح سفید نمانده باشد. احیانا پس از پایان میکس سنگدانه های سفید مشاهده شد ، با کاردک آنها را مخلوط می کنیم تا کیفیت مطلوب ما حاصل شود.

حال قالب را از گرمچال بیرون می آوریم و ابتدا به اندازه ۳-۲ سانتی متر مصالح ریزدانه را به وسیله کاردک ها در قالب می ریزیم و سپس سایر مصالح به طور یکنواخت به داخل قالب افزوده می شود. توجه داشته باشید که ما قبلا قالب را به روغن آغشته کرده بودیم ؛ این عمل سبب می شود که نمونه در پایان راحت تر از قالب بیرون بیاید و به بدنه قالب نچسبد.

قالب مارشال از ۳ قسمت تشکیل شده است که عبارتند از:

• استوانه اصلی ( قالب )

• سری قالب

• کفی قالب

قالب و سری قالب به صورت نری و مادگی می باشند که به راحتی بر روی یکدیگر قرار می گیرند. یادتان باشد که هنگامی که قالب ها و آون ها را از داخل گرمچال بیرون می آورید ، حتما از دستکش نسوز استفاده کنید زیرا آنها به شدت داغ می باشند!

پس ریختن تمام مخلوط به داخل قالب، با کاردک آنها را در داخل قالب اندکی مخلوط نموده تا از یکنواختی آن اطمینان حاصل کنیم. این کارها باید در زمان اندکی انجام شود تا از افت چشمگیر دما جلوگیری شود.

قالب مارشال

حال نمونه را زیر چکش تراکم مارشال قرار می دهیم. سطح چکش را قبلا به روغن آغشته کردیم. دستگاه های تراکم مختلفی در بازار موجود می باشد که ساده ترین آن چکش دستی است. امروزه بیشتر آزمایشگاه ها مجهز به چکش مارشال دیجیتالی می باشند. اگر از چکش های دیجیتالی استفاده می کنید، تعداد ضربه را روی ۷۵ ضربه تنظیم نمایید. در صورت استفاده از چکش های دستی باید نمونه ۷۵ بار با فاصله زمانی یکسان کوبیده شود. پس از کوبیدن ۷۵ ضربه، قالب را بیرون آورده و برمی گردانیم تا از سمت دیگر آن ار زیر چکش قرار دهیم. این سمت نمونه را نیز با ۷۵ ضربه می کوبیم.

حال با گچ روی نمونه میزان درصد قیر افزوده شده به آن را می نویسیم و در محلی امن قرار می دهیم تا در دمای محیط سرد شوند. در مورد تعداد ضربات باید این نکته را متذکر شویم که این تعداد بسته به نوع ترافیک طرح مسیر می تواند مقادیر ۳۵ ، ۵۰ و ۷۵ ضربه به هر طرف نمونه را اختیار نماید.

این مراحل را برای سایر نمونه ها انجام می دهیم و البته باید توجه داشته باشیم که میزان درصد قیر هر گروه را به درستی بیافزاییم.

مقادیر وزنی برای سایر درصد قیرها در ذیل آورده شده است: